個人觀點,僅供參考

摘要:趙智平老師是TOC、精益、六西格瑪專家。尤其在TOC領域,趙智平老師在MTA(可得性制造)、TOCR(配銷)、TP思考流程等具有很高的造詣。昨天,趙智平老師提出了“不能及時出貨、生產不能滿足客戶需求個案分析”,提出了幾個問題,今日特此響應。

注:黑體加粗部分為原文,未加粗部分為答復。

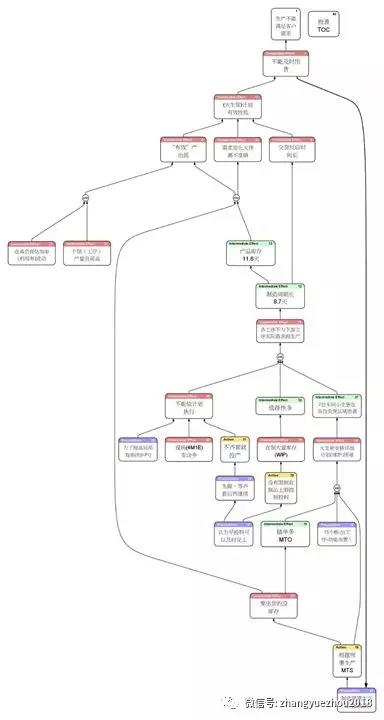

對MTS與MTO混合環境個案分析的結論是“計劃有效性低”造成不能及時出貨,所以生產不能滿足客戶需求。為什么大生管加上7位小生管的辛苦獲得這樣的推論,那里出錯了?

交期長怕來不及交貨的預測、插單與工序斷點多造成計劃維護的困難?因為預測總是錯誤的?因為車間的波動、變異的沖擊?因為在制品太多?因為高負荷工序波動大,影響了產出?因為局部優化的KPI?期待提早投料就有足夠時間完成工作?……

對解決問題是否會思考:

1、如何設置、診斷并調節庫存水平及決定何時、生產多少,避免要出貨沒庫存缺貨的情況?

答復1:診斷、設置、調解庫存水平,其實有非常多的方法論:

其一,在MRP時,可以設置三個基本參數:最高量、最低量(安全庫存)和經濟批量。這樣每次進行MRP時,可以自動生產生產任務單(自制件)、采購訂單(外購件),以確保庫存量以滿足需求。

但是,此問題的關鍵是,其最低量、最高量、經濟批量是需要依據客戶需求的變化而調整,但是在日常管理中是很少做實時的調整,尤其在SKU比較多的情況下,手工調整的工作量和難度較大。

答復2:決定何時、生產多少,避免要出貨庫存缺貨的情況?

其實,在MRP運算時間,已經依據生產前置周期、采購前置周期自動生成了自制件相關的生產任務單、外購件相關的采購訂單,而且依據兩個前置周期(生產、采購)設置了生產任務單的開工時間、完工時間、采購訂單的需求時間和到貨時間。不存在這個問題。

但是,MRP方法很難在實際的生產場景中得到好的應用,其原因是:MRP很少考慮變動性,即:MRP是默認開工日期、前置周期(生產、采購)是固定不變的,但實際的場景是因為變動性(供應鏈的牛鞭效應等),其開工時間不確定外,生產前置周期和采購周期均不是固定值。其根本原因是里特定律(WIP=TH*CT)的限制。

所以,最好的實際場景是,我們需要采用TOC的DBM(動態緩沖管理)+MRP(物料需求計劃)結合,才可以做到不缺貨:

TOC的DBM來管理設置好的最大量、最小量,用MRP的方式來管理生產任務單、采購訂單,并采用庫存水平的高低來確定生產任務單、采購訂單的優先順序,并采用精益生產的SMED以縮小最小批量,保證補貨的柔性。

2、是否可以只監控瓶頸(產能受限資源)負荷,降低計劃維護的難度?

2.1 不排程,僅給出投產的優先序并讓車間遷就、同步這個優先序(不缺貨)?

是否排程,其實與控制優先順序是無關的。

工廠的生產計劃和排程,其實是兩個不同的問題。就我自己而言,計劃和排程的根本目標是目標的不同:

計劃的目標,是為了滿足客戶的需求,有追蹤、均衡和混合三種方式。我們常見的MTO、MTS就是為了追蹤客戶銷售訂單交貨日、庫存水平的缺貨率,以提高客戶服務水平。

而排程的目標,是建立作業的效率,而作業效率的首要目標是確定生產的穩定性。由于工藝特征的不同,往往需要集批、分批。而且集批往往是可以大幅度提升作業效率:如印染行業的染缸作業、熱處理行業的氣氛爐、網帶爐作業、機械加工行業的不換刀、PCB行業烘箱、五金行業的沖壓、電鍍等等,批量越大越好,所以我們才需要SMED以減少批量。但是,像染缸、熱處理等等是無法通過SMED來減少時間(前置時間固定),必須要集批來提高作業效率。

APS高級計劃和排程軟件,是可以通過合理集批的方式來提高作業效率:遷就交貨日、遷就庫存水平需求日,并在此基礎上進行科學的集批,以減少非作業時間來提供效率。

2.2 對不備庫存的“插單”產品準備對應的產能?

TOC的SDBR是需要產能做緩沖,而且一般工廠做生產計劃時,往往是僅僅考慮5個工作日、8個小時來進行月、周、日的計劃,而實際往往是周六8小時、每個晚上的2個小時的加班。即用加班時間來做產能緩沖。

但是,在APS高級計劃和排程做計劃和排程時,往往采用以下方式:

第一,所有訂單的全部計劃和排程

APS高級計劃和排程做計劃和排程時,不需要做月、周、日等計劃,而且一攬子的所有訂單(或預測訂單)的全部產能、物料展望,時間可以無限長(訂單需求時間有多長,計劃和排程可以有多長)。

第二,產能的100%利用和展望

APS高級計劃和排程可以對所需要的每一個資源(主資源、輔助資源)進行優先產能的排程,而且我們對資源進行維修、維護計劃的錄入,APS均可以進行有效排程,而且是有限產能的排程。

一般情況下,考慮工廠排程時間,需要考慮三種產能狀況:

A、有限產能單任務:一個資源只能做一個任務,順序加工。

B、有限產能多任務:一個資源可以在同一時間,完成多個任務:比如注塑機的一出多、沖壓模具的一出二等等。

3、認為早投料可以及時完工的假設是對的嗎?

3.1 為什么不齊套還投產?如何管理齊套?

不齊套投料,是基于早投料早結案的錯誤假設,是在工廠日常場景中的典型錯誤現象。

如何管理齊套?我們可以需要從多個顆粒度來考慮:

第一,從齊套的種類細分

齊套,我們需要考慮人、機、料、法、環。

人,作業員的數量、種類、技能等等,是否滿足作業的需求。

機,設備、模具、工裝、夾具、量具等等

料,BOM物料、BOM輔料和非BOM物料等

法,圖紙、PFD、標準工時、SOP、SIP等等與產品、作業相關的技術資料

環,電、水、氣、汽、燈光、噪聲、EHS等相關的需求。

第二,從訂單控制過程環節來考慮

訂單(新產品、老產品)、工單、工序工單的各個環等等。

兩者結合,齊套是一個復雜的過程,可以稱之為大齊套、中齊套和小齊套。一般,中齊套的控制比較多:從訂單完工環節,我們一般控制車間級的工單做齊套,齊套時往往考慮人、機、料的齊套控制為主,而法的齊套往往在NPI(新產品導入)中得到有效控制。

3.2 為什么不限制在制品上限并控制投料?為什么要限制?如何設置這個上限同時保護瓶頸(產能受限資源)的產出?

為什么不限制在制品上限并控制投料?是因為錯誤的假設:多投、早投是可以早產出、多產出。

為什么要限制(在制品)?因為里特定律告訴我們:WIP=TH*CT,開放的WIP量是與TH產出率和CT加工時間有限制關系。TH是有上限,多投就無益,工廠不可能比瓶頸產出的更多。CT有下限,不能快與工藝路徑所需要的最小時間。最高產出率*最低的工序時間,就確定了最佳的開放的WIP。所以,我們需要控制WIP的開放,并堅持一個常量值就好。

如何設置這個上限同時保護瓶頸(產能受限資源)的產出?

生產運作是一個動態過程,而這個動態過程我們有兩個期望值:

第一,客戶服務水平最高(交期最短+準交最高、補貨周期最短+缺貨率最低),這個是外部對工廠的衡量

第二,工作的運作效率最佳:有效產出最大、作業效率最高、生產成本最低、懲罰成本最低,這個是內部對工廠的衡量。

要做到內、外部衡量指標的最優化,我們必須要進行有限產能的計劃和排程,以確保工廠這個物料流動系統始終在遷就客戶需求的情況下,實現有效產出最高。

要做到這個狀態,必須要實現智能制造,我簡單稱之為“三化”:

首先,是精益化。要打好生產運作管理的基礎,如5S、標準作業、SMED、單件流、TPM、TQM、全員培訓等等一系列的基礎作業改善,形成完整的、標準化的作業體系。

其次,是自動化。要在必要的工序環節、物流環節實現生產自動化、物流自動化,以減少變異和提高局部效率。

第三,是信息化。要把工廠運作過程的人、機、料、法、環等各個環節進行數字化,實現以數字化、數據化為核心的信息系統建設,并實現PLM、CRM、ERP、SRM、WMS、APS、MES等信息系統的集成。需要指出的時,APS在進行工序工單的優化控制投料是關鍵環節,缺少了這個環節的信息系統是不完整、不系統的,無法做到工廠級、工序級、實時、優化的控制。我們無法定義什么是智能制造,但是我們一定知道Excel肯定不是智能制造。

用APS可以非常方便地實現受限資源(瓶頸)的產出。因為每一次的計劃和排程均實現了計劃和排程時刻始,至未來的最優化投料,是平衡各個資源的優化投料(不用APS是無法實現,而且SDBR是不做資源優化)。

以上是我對趙智平老師的回復,希望對大家有幫助。