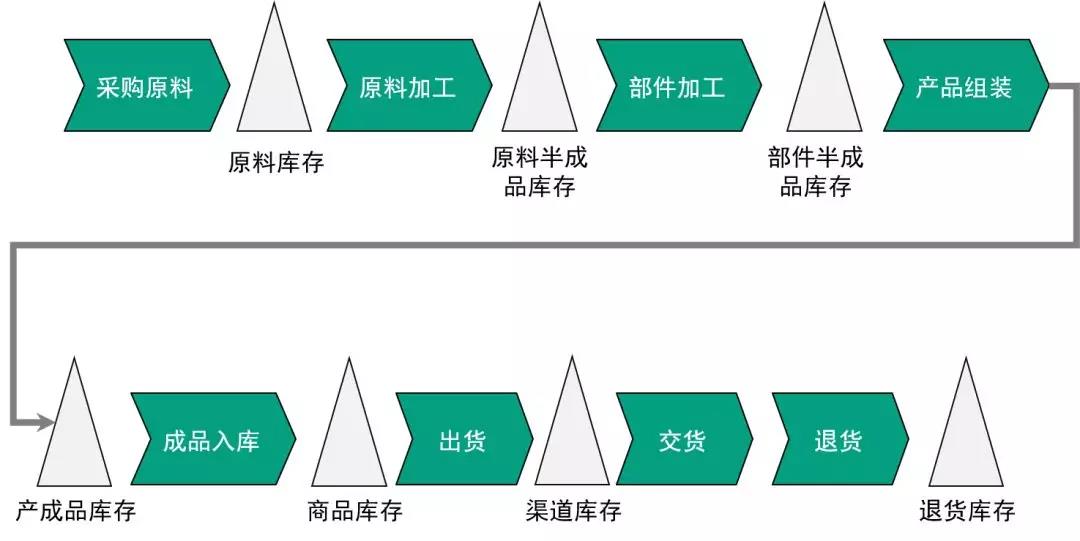

每家工廠會(huì)有不同類型的庫(kù)存,隨著加工的深入�����,庫(kù)存的屬性發(fā)生的改變。其可分為:原料庫(kù)存����、半成品庫(kù)存����、產(chǎn)成品庫(kù)存�����、商品庫(kù)存���、渠道庫(kù)存�����、退貨庫(kù)存。

很多企業(yè)倉(cāng)庫(kù)降低庫(kù)存,為何努力而不見成效�����?倉(cāng)庫(kù)效率如何提升呢���?

我的建議是:庫(kù)存會(huì)分類優(yōu)化就不累

理論與案例證明:

1.人的精力是有限的

2. 任何事物都有20:80原則

3. 庫(kù)存量是運(yùn)營(yíng)的結(jié)果

無(wú)論控制庫(kù)存或優(yōu)化改善�����,任何人精力是有限的,面對(duì)倉(cāng)庫(kù)的所有物料需進(jìn)行分層�����、分類����、分工管理。將各類庫(kù)存管理的重心���,分工到責(zé)權(quán)利一致的對(duì)應(yīng)崗位中,再投入精力���,找到投入20%,帶來(lái)80%改善效果的類別��,針對(duì)性控制���。

我經(jīng)手的一個(gè)小案例:

這家企業(yè)是通信鐵塔�,設(shè)計(jì)、生產(chǎn)���、安裝、運(yùn)維一體化的企業(yè)�,產(chǎn)品發(fā)貨安裝前�,需要在倉(cāng)庫(kù)進(jìn)行配料����,其倉(cāng)庫(kù)遇了到三個(gè)問(wèn)題:

一,倉(cāng)庫(kù)成品發(fā)貨時(shí)�,需搭配一些安裝輔料���,此類物料經(jīng)常出現(xiàn)斷料�����、缺貨�����,有時(shí)發(fā)貨后發(fā)現(xiàn)����,個(gè)別輔料零件缺數(shù)���,影響成品發(fā)貨及安裝,影響交期及客戶多次投訴

二、倉(cāng)庫(kù)經(jīng)常抱怨人數(shù)不夠,強(qiáng)烈抱怨,要求增加人手

三、倉(cāng)庫(kù)庫(kù)存量高���,周轉(zhuǎn)率過(guò)低,占用資金較高

三個(gè)問(wèn)題、屬于三類��,表面無(wú)關(guān)聯(lián)�����,內(nèi)關(guān)可用一個(gè)思路解決��。我們聯(lián)合客戶相關(guān)人員共同分析后,采取上述方法�����。在原有人數(shù)不變情況下 �����,一個(gè)月內(nèi)將發(fā)貨差錯(cuò)斷料率降低了10%���、3個(gè)月后總庫(kù)存金額降低了22%����。

其內(nèi)在的核心就是分類及分層后����,針對(duì)性控制��,具體方案如下:

1�����、區(qū)分專用料與通用料,專用料納入BOM,用ERP控制由物控管理,通用料用安全庫(kù)存由倉(cāng)庫(kù)人員管理����。

2���、區(qū)分物料體積大小����,大小體積物料存放及出入路線優(yōu)化�����,降低倉(cāng)庫(kù)人員工作強(qiáng)度�。

3��、根據(jù)發(fā)貨清單模組數(shù)及使用頻率�,將高頻率物料���,在每日發(fā)貨淡季時(shí)��,提前備料節(jié)省時(shí)間�����,降低集中發(fā)貨壓力�����。

4���、根據(jù)輔料損耗率及材料單價(jià)�����,進(jìn)行分類,加大低價(jià)��、高損耗率物料配料寬放量,減輕配料人員工作精細(xì)度及壓力�����。

5��、區(qū)分高單價(jià)�、低單價(jià)以及使用頻率�,根據(jù)其采購(gòu)周期,設(shè)置庫(kù)存維護(hù)策略�����。

如:高價(jià)���、高頻�����,低周期,低安全庫(kù)存+及時(shí)采購(gòu)�;低價(jià)����、低頻��,高周期�����,工藝控制+按需采購(gòu)。

6���、... ....

以上案例分析庫(kù)存分類、分層控制的好處�����!

正如:庫(kù)存會(huì)分類優(yōu)化就不累�,那么如何分類?以下為常規(guī)的分類如下:

按物品實(shí)物特性:

金額的高低

總占據(jù)空間的大小

數(shù)量的多少

體積的大少

種類的多少

重量的大小

品質(zhì)保障難度

按使用特性:

經(jīng)常發(fā)生斷貨

經(jīng)常延遲交貨

經(jīng)常發(fā)生異常

庫(kù)存周期長(zhǎng)短

平均庫(kù)年齡長(zhǎng)短

任何工廠倉(cāng)庫(kù)都有優(yōu)化的空間及機(jī)會(huì)����,倉(cāng)庫(kù)內(nèi)效益提升����,只需3步:

1����、明確倉(cāng)庫(kù)階段追求的管理目標(biāo)及重心;

2、根據(jù)目標(biāo)���、要素,倒推出倉(cāng)庫(kù)物料,分類方式���,找出影響此類目標(biāo)�����,20%占比�����,卻在消耗著80%資源精力的類別。

3、對(duì)應(yīng)類別的設(shè)計(jì)專屬的控制方法,投入精力進(jìn)行控制����。

庫(kù)存會(huì)分類優(yōu)化就不累